Розробка і дослідження плазмових пристроїв на складних плазмоутворювальних сумішах та технологій з їх використанням, методів керування параметрами і просторовим положенням потоків плазми в процесах інженерії поверхні

Одними із базових напрямків інженерії поверхні є плазмові методи обробки поверхонь і матеріалів, зокрема плазмове напилення. Ефективність застосування плазмового нанесення покриттів багато в чому залежить від можливості керування енергетичними, фізико-хімічними і просторовими характеристиками плазмового струменя – робочого інструмента всіх плазмових технологій. Повною мірою ці можливості можуть бути реалізовані лише за умови комплексної цілеспрямованої дії на об’єкт керування.

Перспективним кроком до досягнення згаданих цілей є використання складних плазмоутворювальних газових сумішей (зокрема, сумішей повітря з вуглеводневими газами) із одночасним коригуванням просторового розміщення і структури створених плазмових потоків.

Додавання вуглеводневого компонента у повітря суттєво підвищує складову електричної енергії, а відповідно, зростає теплова енергія плазмового струменя. У процесі додавання вуглеводневого газу з’являється «запасена» складова енергії струменя плазми, яка реалізується (переходить у теплову) поза межами конструкції плазмового генератора, як результат хімічної взаємодії компонентів струменя із киснем вихідної суміші і навколишнього середовища.

У цілому, додавання вуглеводневого газу до плазмоутворювального повітря дозволяє в 1,5…1,6 рази розширити діапазон досяжних значень питомої енергії без підвищення струмового навантаження на електроди плазмотрона, а загальну потужність плазмового струменя – практично у 2 рази.

Керування процесом формування та параметрами потоків плазми через зміну хімічного складу плазмоутворювальної суміші може бути доповнене новими перспективними методами – застосуванням зовнішніх магнітних полів.

Поперечне магнітне поле через відхилення струменя плазми дозволяє узгоджувати напрямки масоперенесення газової та твердої фаз газопорошкового потоку.

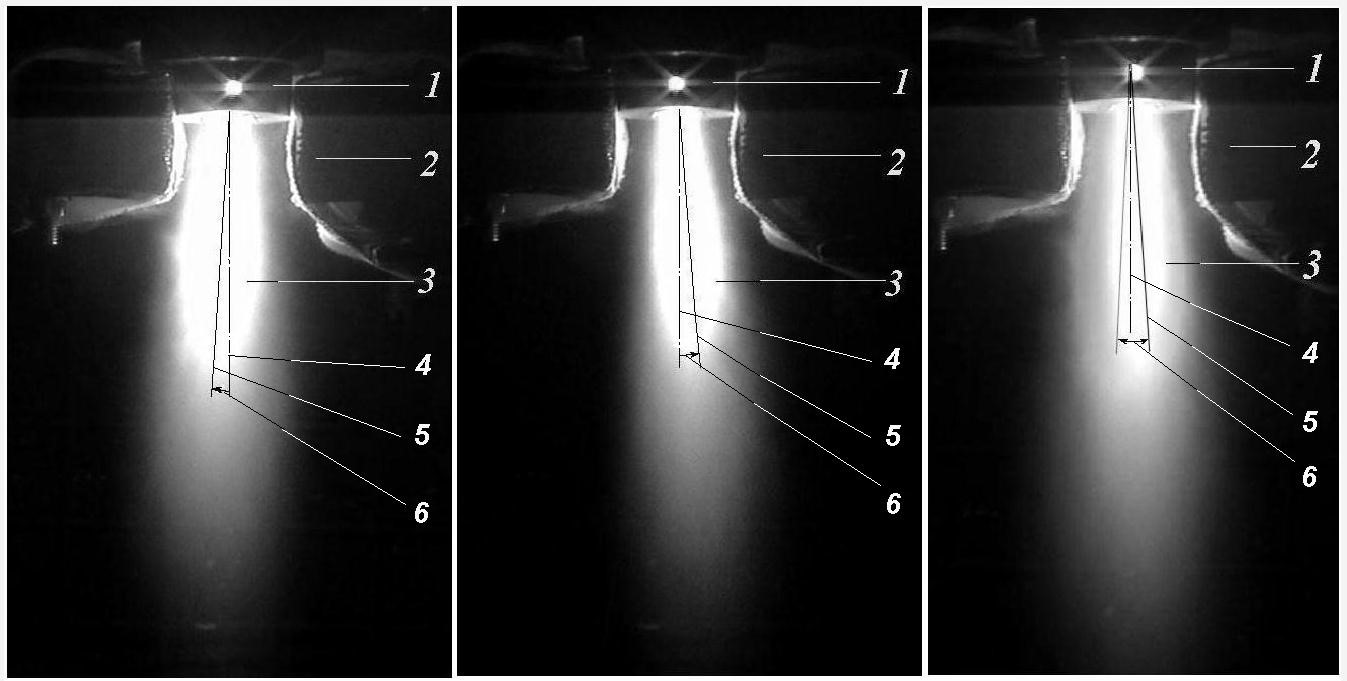

а б в

Повітряний плазмовий струмінь в умовах дії ПМП:

а – напрямок магнітної індукції справа-наліво; б – напрямок магнітної індукції зліва-направо; в – поперемінна зміна напрямку магнітної індукції; 1 – вихідний електрод плазмотрона; 2 – полюса електромагніту; 3 – плазмовий струмінь; 4 – вісь дугового каналу; 5 – вісь відхиленого плазмового струменя; 6 – напрямок відхилення

А перехід до обертального поля дозволяє, шляхом циклічного просторового переміщення високотемпературної області газового потоку, вирівнювати температурний профіль потоку в зоні взаємодії з порошком, гармонізувавши тим самим умови цієї взаємодії без застосування спеціального просторового узгодження окремих фаз гетерогенного потоку як у випадку поперечних магнітних полів.

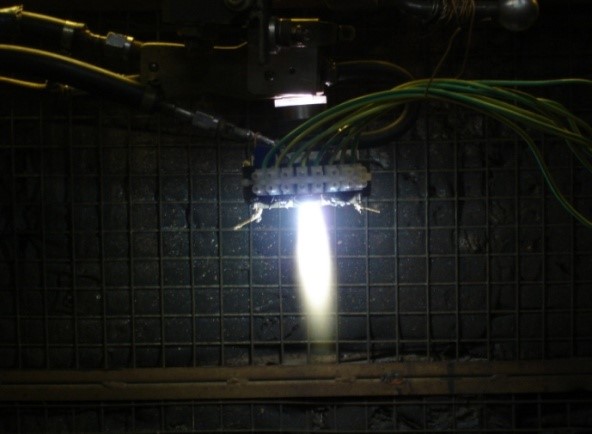

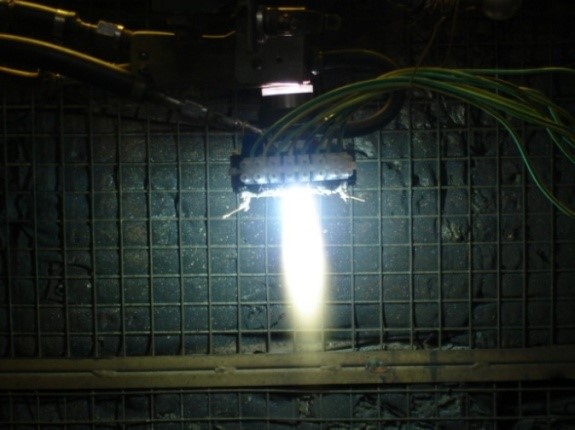

а б

Струмінь плазми в умовах дії обертального магнітного поля:

а – за відсутністю магнітного поля; б – за наявністю поля

Дослідження енергетичних процесів у генераторах плазми і розробка нових методів керування параметрами струменів плазми дозволяють створювати плазмові пристрої широкого функціонального призначення (в тому числі для процесів нанесення покриття) у діапазоні сумарних потужностей від 15 кВт до 100 кВт, які здатні працювати на азоті, повітрі та сумішах повітря з метаном (пропан-бутаном).

Застосування зовнішнього магнітного поля через гармонізацію взаємного положення газового потоку і дисперсного матеріалу призводить до збільшення характерних розмірів плями напилення і, відповідно, до збільшення об’єму напиленого матеріалу у 1,1…1,6 рази. Наслідком збільшення об’єму напиленого матеріалу є підвищення коефіцієнта використання матеріалу на 15…20 % та зменшення загальної пористості покриття до 30 %. Зниження пористості матеріалу покриття у випадку дозвукового плазмового напилення корелює із підвищенням міцності зчеплення покриття з основою на 25…27 % по центру плями і на 45…50 % на її периферії. Все це, у свою чергу, підвищує функціональні показники отриманого поверхневого шару. Наприклад, стійкість до спрацьовування в умовах сухого тертя для матеріалів на основі нікелю підвищується у 1.2…1,3 рази порівняно із покриттями, отриманими за традиційною технологією на серійному обладнанні.

Застосування складних газових сумішей робить можливим реалізацію процесів нанесення покриттів із супутнім синтезом зміцнювальних компонент.

Виходячи із термодинамічного аналізу варіантів реакційного середовища, у плазмових системах N-О-С-Н, N-C-H або N-O можливий синтез карбідів, нітридів та оксидів у конденсованому стані. Наприклад, напилення порошків на основі заліза дозволяє отримувати покриття із синтезованим Fe3C. Кількісний мікроаналіз мікрошліфа зразків доводить значне зростання вмісту вуглецю в покритті, порівняно із покриттям нанесеним за традиційною технологією: від 0,05 % у вихідному матеріалі до 5…5,6 % у покритті. Дослідження зразків в умовах абразивного спрацьовування показали, що стійкість зразка з покриттям, яке містить зміцнювальну компоненту, за однакових умов випробування, перевищує стійкість зразка, напиленого без проходження плазмохімічної реакції, у 7…7,5 разів.