Дослідження фізико-хімічних властивостей та розробка технологій використання воднево - кисневого полум’я для газотермічних процесів обробки матеріалів

Наявність дефіциту карбіду кальцію та вуглеводневих газів-замінників ацетилену: природнього газу, пропану, бутану та інших, викликає потребу по пошуку альтернативних газів для газополуменевої обробки матеріалів.

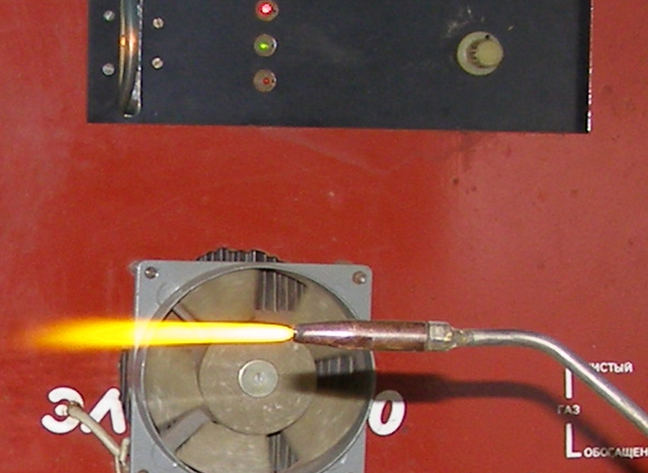

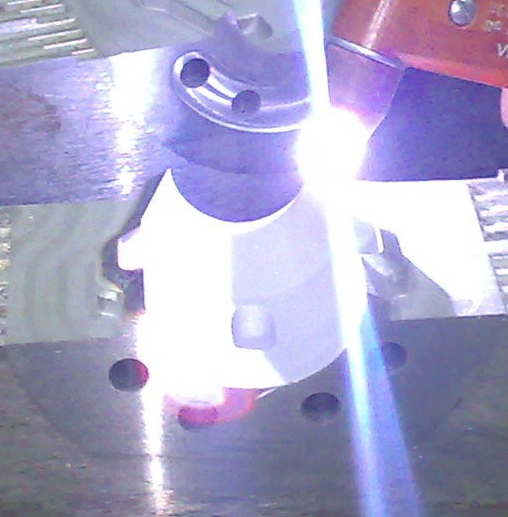

Одним з газів, який можна використовувати на заміну ацетилену та іншим вуглеводневим газам, є водень . Структура використання водню, особливо останнім часом, швидко змінюється. Це пов’язано з тим, що водень розглядається сьогодні як найбільш перспективний вид пального, універсальний теплоносій та акумулятор енергії, який має багато переваг порівняно з вуглеводневими пальними газами. До того ж, що є дуже актуальним, не забруднює навколишнє середовище. Продуктами горіння в основному є пара води. Тим не менш, широке використання воднево-кисневого полум’я (ВКП) в технологічних процесах стримується відсутністю технологічних рекомендацій по використанню цього полум’я (рис.1). Тому розробка і впровадження технологічних процесів з використанням воднево-кисневого полум’я є актуальним завданням, яке вимагає свого вирішення.

Рис. 1. Воднево - кисневе полум’я, на фоні електролізно - водяного генератора.

Поява мобільних електролізно-водяних генераторів (ЕВГ), які дозволяють отримати пальну суміш безпосередньо на робочому місці, виключають витрати на утримання балонного господарства і суттєво зменшують транспортні витрати, значно підвищують економічну доцільність використання воднево-кисневого полум’я замість ацетилено-кисневого і полум’я інших вуглеводневих газів.

Газополуменеве нанесення покриття в використанням з використанням воденево - кисневого полум'я

Рис.4.Зварювання низьковуглецевої сталі Рис. 5. а) Паяння латунних, мідних та хромонікелевих, капілярних трубопроводів

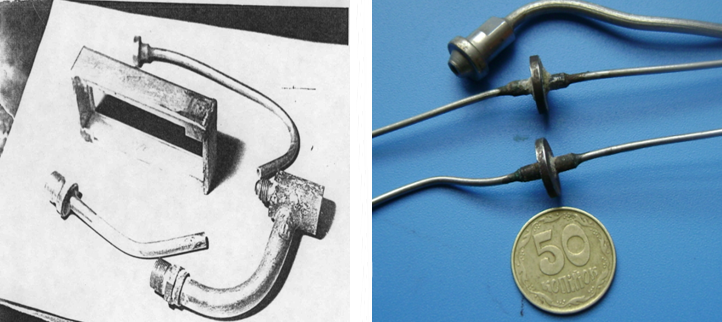

Рис. 6. а) Паяння датчиків температури; Рис. 6. б) Паяний інструмент

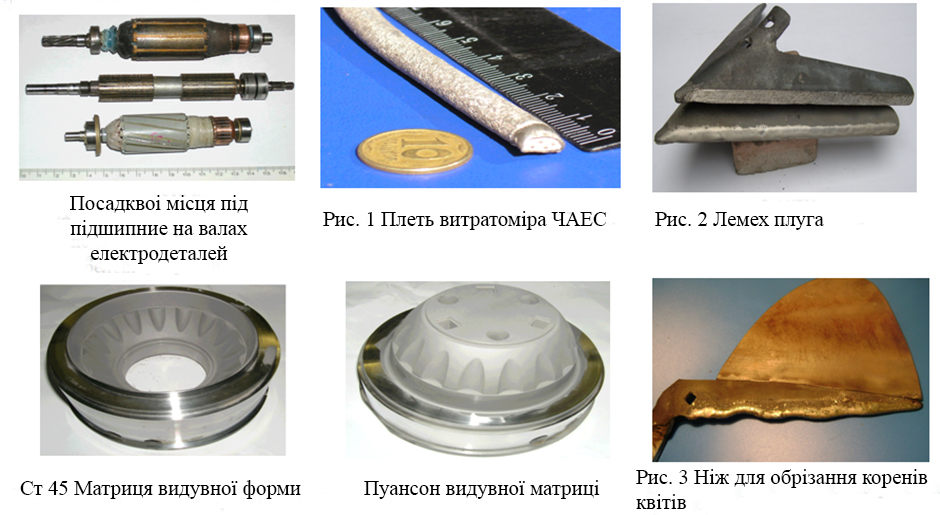

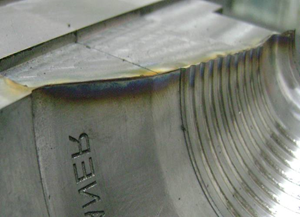

На рис. 1 показана вирізана ділянка дроту витратоміру для контролю витрат парів хлору ЧАЕС, матеріал поверхні нержавіюча сталь, покриття алюміній. В середині находяться термопари і магнезит. Спосіб нанесення покриття - газополуменевий. Рисунок 2 та 3 демострує газополуменеве нанесення покриття з послідуючим оплавленим при використанні воднево - кисневого полум'я. Самофлюсуючий порошок складу Ni - Co - Cr - Br - Si - Fe - W, плавиться в діапазоні температур 900-1150 0С і здатний утворювати зносостійкі покриття з твердістю 65-68 HRC.

На теперішній час відомо впровадження воднево - кисневого полум’я в технологічні процеси зварювання тонколистових сталевих конструкцій (рис. 4.) та мідних дротів, паяння латунних та мідних трубопроводів (рис. 5), капілярних, трубопроводів з хромонікелевих сталей (рис. 5); датчиків температури (рис. 6. а), надтвердих пластин на інструмент( рис. 6. б) використання воднево-кисневого полум’я, як підігріваючого при газокисневому різанні та при напиленні покриття з самофлюсуючих порошків.

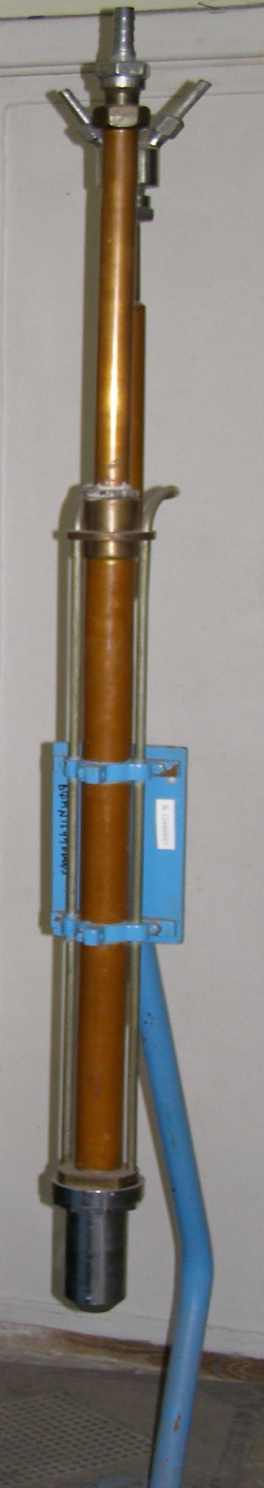

Другий напрямок досліджень, це газо-кисневе різання киснем високого та низького тиску,з використанням в якості підігріваючого полум’я газів-замінників ацетилену, в тому числі воднево-кисневого полум’я.

На кафедрі інженерії поверхні продовжуються дослідження започатковані акад. К.К. Хреновим, доц. М.М. Бортом, В.Д. Котвицьким в напрямку газо - кисневого різання сталей великих товщин.

Основні переваги різання киснем низького тиску:

- низький тиск кисню ;

- зменшене розширення струменю на значній відстані,

- можливість меншого забруднення струменю повітрям і іншими газами и можливість на великій довжині зберігати підвицену хімічну активність;

- більш повне окислення металу;

- стабільна форма струменю, що забезпечує високу шорсткість поверхні різу.

- зменшенням витрат ріжучого кисню.

Рис.7. Відрізання литникової системи. Гвинт малого Рис.8 Дослідження технологічних параметрів

підводного човна.d=600мм. різаків низького тиску на кафедрі.

а) б) в)

Технічні параметри різаків для різання киснем низького тиску

| Назва | Товщина розрізуваного металу, мм | Тиск ріжучого кисню, кг/см2 (атм) | Тиск пального газу,кг/см2 (атм) | Швидкість різання,мм/хв | Витрати кисню, м3/год | Витрати, пального газу,м3/год |

| Р-1200 (а) | 800-1500 | 2-3 | Ацетилен 0.7 | 15-25 | 100-130 | 10-12,5 |

| Р-100-5 (б) | 100- 450 | 1,5-2,5 | Пропан-бутан 0,7-1,0 | 300-100 | 5,5-35 | 1-1,7 |

| Р-100-7 (в) | 200-850 | 1,5-2,5 | Пропан-бутан 0,7-1,0 | 350-95 | 7-50 | 1-3,5 |

Також на кафедрі інженерії поверхні ЗФ разом з кафедрою лазерної технології ММІ проводяться дослідження комбінованих методів різання , зокрема газо-лазерний.

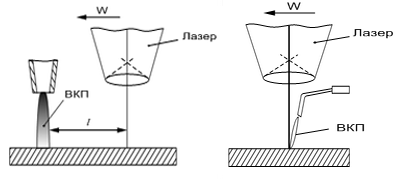

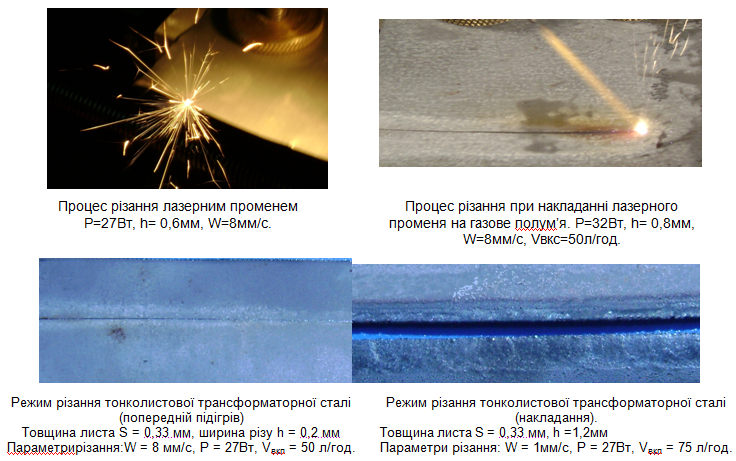

Задача вдосконалення способу різання тонколистових металів, а саме різання металів з високою відбиваючою здатністю поверхні не залежно від хімічного складу, за рахунок того, що до дії лазерного променя додається дія воднево - кисневого полум’я (ВКП), яке отримується при спаленні суміші, яка виробляться електролізно - водяними генераторами, нагріває метал і викликає окислення поверхні .

Використання ВКП отриманого при спаленні цієї суміші, дозволяє отримувати розміри факелу співрозмірні до діаметра лазерної плями, у співвідношенні між киснем і воднем (1:2), що дозволяє окислити поверхню і відповідно підвищити коефіцієнт поглинання поверхні лазерного променя.

Схема процесу газо - лазерного різання тонколистового металу з використанням ВКП

Технологічні параметри газо - лазерного різання з застосування ВКП для тонколистового металу

Використання того,чи іншого плазмо-утворюючого середовища, в першу чергу ґрунтується на взаємодії матеріалів з продуктами плазмового струменю. В сучасних задачах газотермічної обробки матеріалів, де використовується велика кількість способів , для плазмових процесів застосовують , як гази - аргон, азот, кисень так на їх основі плазмо утворюючі суміші аргон-водень,аргон-гелій,азот-водень, повітря повітря+вуглецево-водневі сполуки. За рахунок змішування газів в відповідній стехеометричній пропорції плазмові суміші розширюють гаму застосування такого плазмо утворюючого середовища, підвищується ентальпія,температура,теплопровідність , змінюється склад та геометрія плазмової дуги,або струміню.

Як відомо з літературних джерел найбільш ефективним в застосуванні плазмовим середовищем є водяна пара та водень.

Одним з напрямків наукової діяльності на кафедрі інженерії поверхні ЗФ є дослідження теплофізичних властивостей струменів та дуг, які генеруються в плазмових генераторах (плазмотронах), отриманих з використанням в якості плазмо утворюючого газу, воднево-кисневої суміші отриманої з електролізно-водяних генераторів.

Перевагою застосування такої плазмо утворюючої суміші є :

- Низька вартість, суміш виробляється безпосередньо на робочому місці,усувається транспортування та балонне господарство .

- Висока температура та ентальпія струменю.

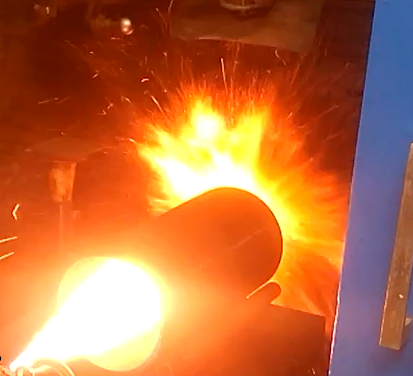

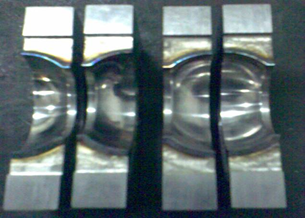

Проведені дослідження на макеті плазмової установки з застосуванням воднево-кисневої суміші для процесів напилення та різання показали; що «воднева» дуга підвищує довжину стовпа дуги, що в свою чергу збільшує довжину плазмового струменя і його активну (високотемпературну) зону, в якій відбуваються інтенсивне нагрівання та прискорення часток, по відношенні з повітряним плазмовим струменем. Тому «водневий» плазмовий струмінь ефективніше використовувати при напиленні тугоплавких,з низькою теплопровідністю матеріалів.

Ефективність для процесів різання « проникаючою» дугою та струменем , показало, що при однакових витратах різних плазмо утворюючих газів і потужності, «воднева» плазма , сприяє більш кращому прорізанню металу більшої товщини, зменшенням кількості грату .

Крім того при використанні воднево-кисневої суміші в плазмових процесах різання сталей, відсутні підвищені твердості крайок порожнини різу, так як процеси азотації та цементації в поверхневих розплавлених шарах металу не відбуваються, завдяки відсутності в продуктах плазми СО і N2

Плазмовий струмінь , плазмоутворюючий газ –повітря Vг=200 дм3/год.Vxx=300 в., Vн=110в.,I=40А.

Плазмовий струмінь , плазмоутворюючий газ –воднево-киснева суміш Vг=400 дм3/год.Vxx=300 в., Vн=120в.,I=40 А.

Плазмовий струмінь , плазмоутворюючий газ –воднево-киснева суміш Vг=100 дм3/год.Vxx=300 в., Vн=120в.,I=40А.

Об’єкт дослідження – плазмово-дуговий процес із підвищеною ефективністю нагріву оброблюваних матеріалів та протікання фізико-хімічних процесів, базований на використанні в якості плазмоутворюючого газу повітря та водо-вуглецево-водневої речовини, що, в порівнянні із традиційними плазмоутворюючими середовищами; характеризується більш високою темпоємністю, ентальпією, теплопровідністю та комплексом інших фізико-хімічних характеристик.

Мета роботи - дослідження особливостей процесів тепло- і масопереносу в електродуговій зоні та турбулентному плазмовому струмені та фізико-хімічних процесів при взаємодії повітряно–водовуглецево-водневої із матеріалами, розробка на основі цього наукових основ, нових технологій для модифікації поверхні; та обробки матеріалів та як джерел нагріву.

Плазмовий струмінь плазмоутворюючого газу повітря та водо-вуглецево-водневої речовини

Плазмове гартування обертаючих ножів

Мікроплазмове гартування обсічних крайок штампу з ст. 40х13

Загартована крайка

Номенклатура гартованих крайок видувних форм